المواد والمعدات المطلوبة للتسامي صبغة كيف تعمل على نسيج البوليستر؟

2024-06-20

تسامي الصبغة هو عملية تحويل الأصباغ مباشرة من حالة صلبة إلى حالة غازية وتتخللها في المنسوجات في درجات حرارة عالية. يتم استخدامه بشكل أساسي لصبغ البوليستر والألياف الاصطناعية الأخرى لأن هذه المواد قادرة على امتصاص جزيئات الصبغة المسامية في درجات حرارة عالية.

المواد المطلوبة

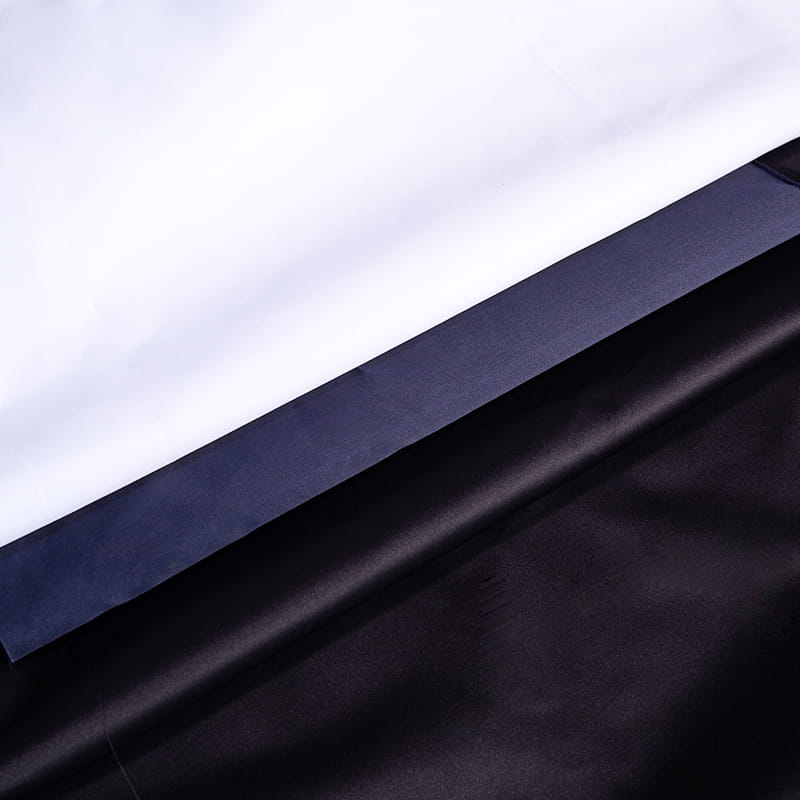

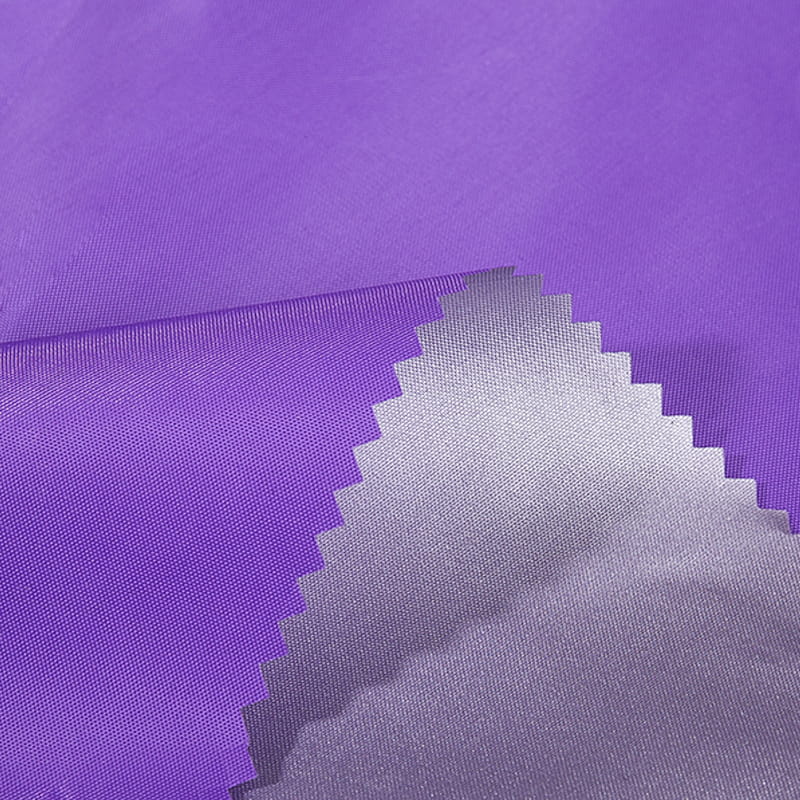

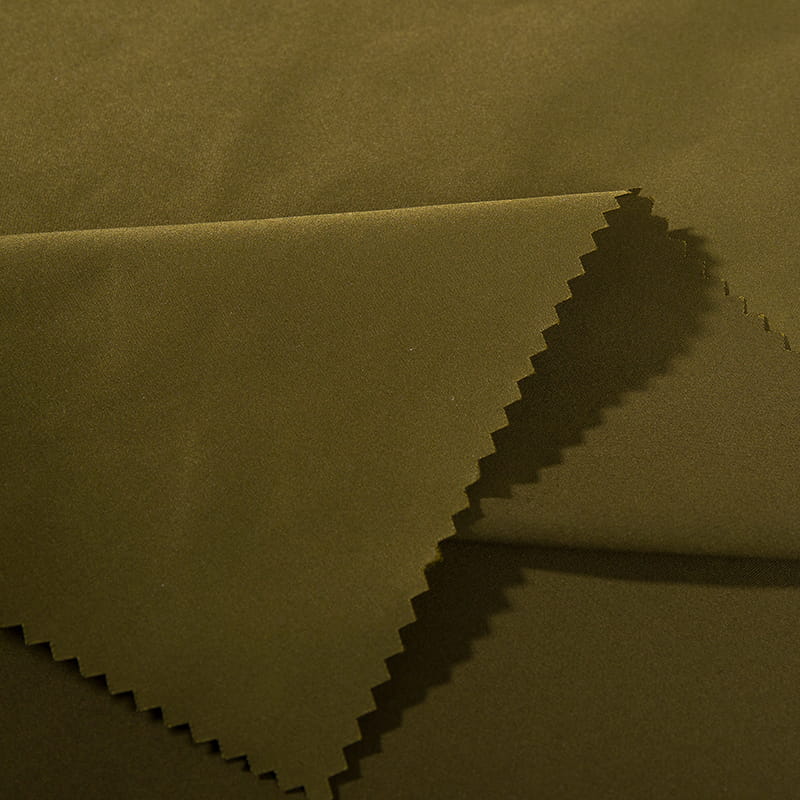

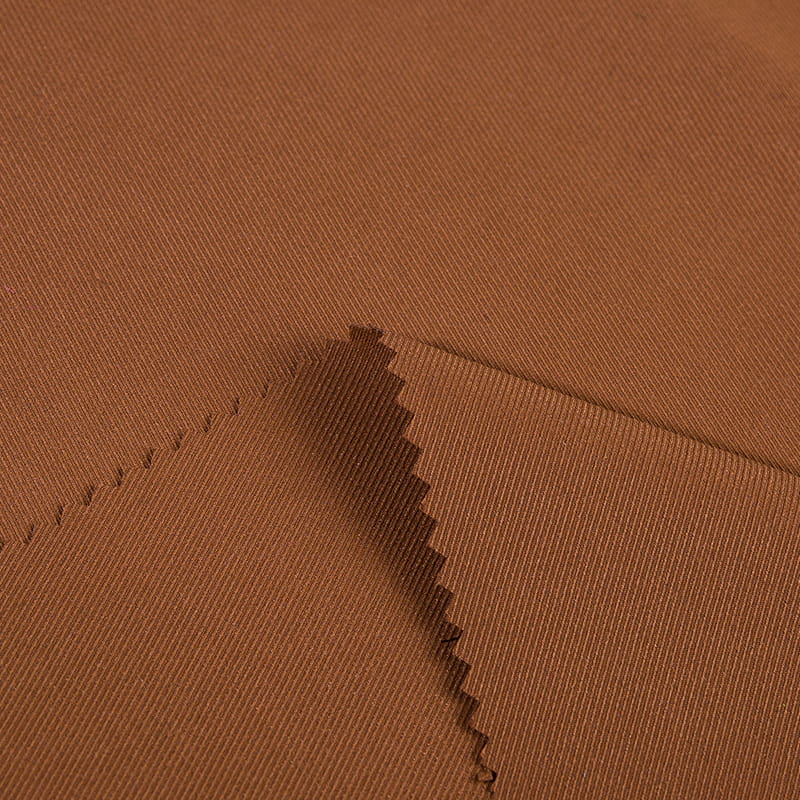

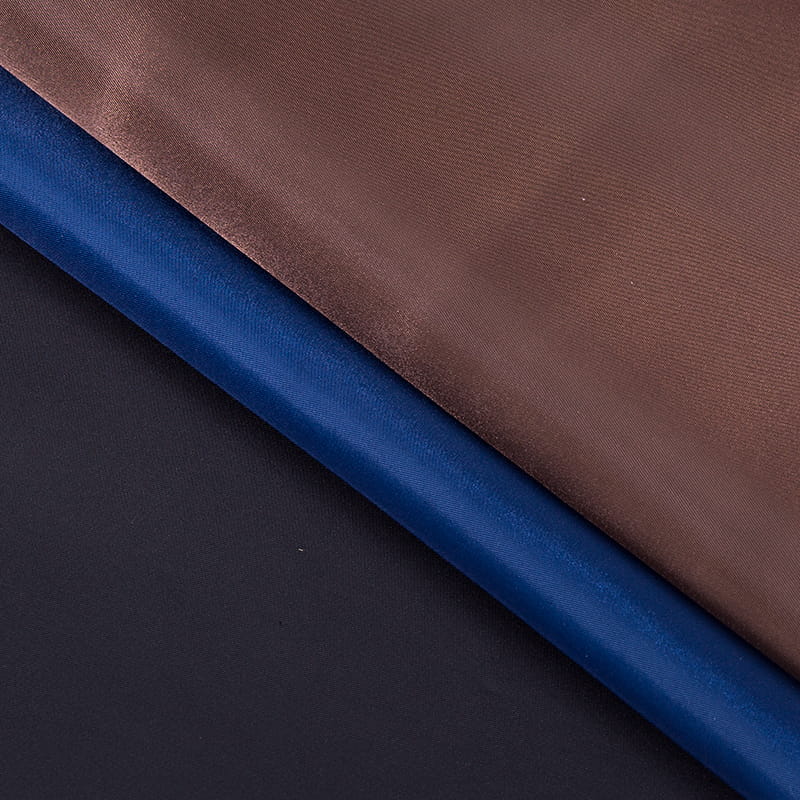

طباعة النسيج البوليستر : البوليستر هو ألياف اصطناعية مقاومة للحرارة ومقاومة للارتداء ، مما يجعلها مناسبة للغاية لعملية تسامي الصبغة. تمكنه بنيةه الجزيئية من امتصاص جزيئات الصبغة في درجات حرارة عالية.

أصباغ التسامي: هذه الأصباغ قادرة على التحويل مباشرة من حالة صلبة إلى حالة غازية عند درجة حرارة عالية محددة. الأنواع الشائعة من أصباغ التسامي تشمل الأصباغ المشتتة. تحتوي الأصباغ المشتتات على مقاومة جيدة للحرارة وألوان زاهية ، مما يجعلها مناسبة جدًا للصباغة طباعة النسيج البوليستر .

ورقة النقل: يتم استخدام ورقة النقل لحمل نمط أصباغ التسامي. يتم علاج سطحه خصيصًا لنقل الأصباغ بشكل فعال إلى طباعة نسيج البوليستر.

المعدات المطلوبة

تسامي الحرارة الصحافة: هذا هو المعدات الأساسية للتسامي صبغة. تنقل الصحافة الحرارية الأصباغ على ورقة النقل إلى طباعة النسيج البوليستر عن طريق تطبيق الحرارة والضغط. عادةً ما يتم تجهيز مكابس الحرارة مع أدوات التحكم في درجة الحرارة والضغط لضمان التحكم الدقيق في عملية تسامي الصبغة.

الطابعة: تستخدم لطباعة التصميم على ورقة النقل. تحتاج الطابعة إلى استخدام حبر تسامي خاص ، والذي يحتوي على أصباغ يمكن أن تتسم بدرجات حرارة عالية.

برنامج الكمبيوتر والتصميم: يستخدم لإنشاء وتحرير الأنماط ، ثم إرسال الأنماط إلى الطابعة للطباعة.

كيف تعمل عملية تسامي الصبغة

أنماط التصميم والطباعة: أولاً ، استخدم برنامج التصميم لإنشاء أنماط على الكمبيوتر. يمكن أن تكون هذه الأنماط صورًا ونصًا ورسومًا توضيحية ، وما إلى ذلك. بعد اكتمال التصميم ، استخدم طابعة خاصة وحبر تسامي لطباعة النمط على ورقة النقل.

الاستعداد للنقل والضغط على الحرارة: ضع ورقة النقل المطبوعة مع نسيج البوليستر طباعة ، مع التأكد من أن النمط على ورقة النقل يواجه النسيج. ثم ، ضعهم معًا في الصحافة الحرارية.

عملية الضغط على الحرارة: ابدأ الضغط على الحرارة وضبط درجة الحرارة والضغط والوقت المناسبة. عادة ، تحتاج أصباغ التسامي إلى العمل عند درجة حرارة تتراوح من 180 درجة مئوية إلى 200 درجة مئوية لمدة 30 إلى 60 ثانية. أثناء عملية التسخين للضغط الحراري ، يتم تسخين صبغة التسامي وتحويلها إلى حالة غازية.

الصبغة تسامي واختراق: تخترق جزيئات الصبغة الغازية الجزء الداخلي من ألياف البوليستر. يصبح التركيب الجزيئي لألياف البوليستر فضفاضة في درجات حرارة عالية ، مما يسمح لجزيئات الصبغة بدخول الألياف.

التبريد والمعالجة: بعد انتهاء عملية الضغط الساخن ، توقف عن التدفئة وفتح الضغط على الحرارة للسماح لنسيج البوليستر بارد. مع انخفاض درجة الحرارة ، يشد التركيب الجزيئي لألياف البوليستر مرة أخرى ، مما يؤدي إلى قفل جزيئات الصبغة بحزم ، بحيث يتم تثبيت النمط بشكل دائم على النسيج.

مزايا تسامي الصبغة

الألوان الزاهية: يمكن أن تخترق أصباغ التسامي عمقًا في ألياف البوليستر ، مما يجعل تأثير الصباغة مشرقًا للغاية وطويل الأمد.

المتانة العالية: تشكل أصباغ التسامي رابطة قوية مع ألياف البوليستر ولديها قابلية للغسل عالية ومقاومة التآكل.

لا شعور: لأن الصبغة تخترق الألياف ، فإن سطح نسيج البوليستر المصبوغ ناعم وليس لديه شعور إضافي ، وهو مناسب جدًا لصنع ملابس عالية الجودة ومنتجات المنسوجات المنزلية.

حماية البيئة: عملية صبغة التسامي صديقة نسبيًا للبيئة ولا تتطلب استخدام كميات كبيرة من الكواشف المائية والكيميائية ، مما يقلل من التلوث إلى البيئة.

احتياطات

التحكم في درجة الحرارة: من الأهمية بمكان التحكم بدقة في درجة حرارة الضغط الحراري. ستؤثر درجة الحرارة المرتفعة جدًا أو المنخفضة جدًا على تأثير الصباغة.

التحكم في الوقت: يجب ضبط وقت الضغط على الحرارة وفقًا لخصائص الصبغة والنسيج. قد يؤدي وقت قصير جدًا إلى صباغة غير مكتملة ، في حين أن الوقت طويل جدًا قد يضر بالنسيج.

ضغط موحد: أثناء عملية الضغط على الحرارة ، يجب توزيع الضغط بالتساوي لتجنب الصباغة غير المستوية.

باختصار ، تعتبر تسامي الصبغة عملية صباغة فعالة وصديقة للبيئة وملونة ، وخاصة مناسبة لصبغ أقمشة البوليستر. باستخدام أصباغ التسامي ، وورق النقل ، والضغط الحراري والمعدات الأخرى ، يمكن تحقيق نقل الأنماط عالية الجودة ، مما يمنح أقمشة البوليستر تصميمًا ملونًا .

English

English русский

русский عربى

عربى